未来を創るたまの企業

瑞穂町の町工場から宇宙へ

未来のものづくりを支えるビーム技術

東成エレクトロビーム株式会社

[2025年10月 取材]

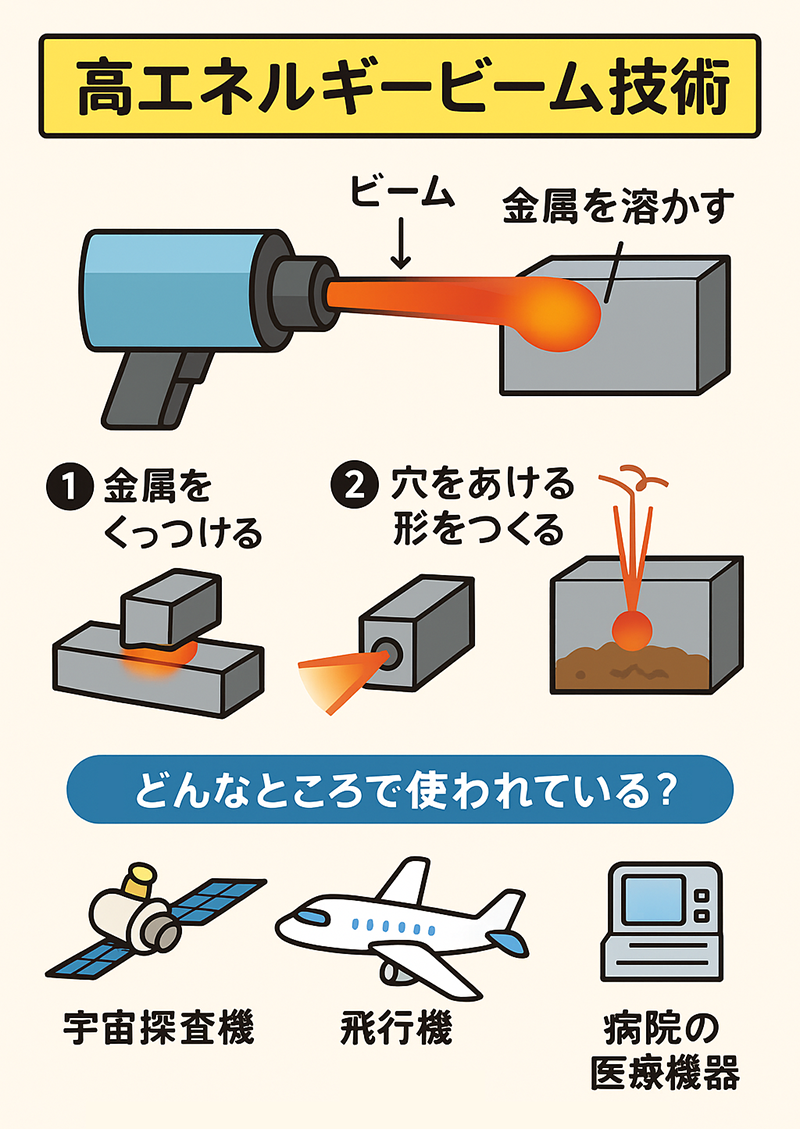

電子ビーム溶接とは、大気圧よりも低い圧力の気体で満たされた空間(真空中)で電子を加速・集束させ、金属を原子レベルで融合させる技術である。装置が高額なために大手重工業メーカーでしかできないとされるこの加工技術こそ、瑞穂町の東成エレクトロビーム株式会社の原点だ。小さな町工場での創業から約50年を経た今も、高エネルギービーム(※1)による溶接や加工を軸に事業を展開している同社。近年では、全国の大企業から様々な試作開発の依頼が相次ぎ、新製品開発に欠かせない企業に成長している。小惑星探査機「はやぶさ2」の衝突装置部品において同社の溶接技術が採用されたほか、微細部品の切断・穴あけや異種金属の接合など、高難度の加工を高精度で実現するとして評価され、「高エネルギービーム界の最後の砦」と称されることもある。さらに同社は、脱炭素社会に不可欠な技術を有する先進的なものづくり企業として、核融合や水素エネルギーなど、地球の未来に貢献するプロジェクトに数多く参画している。

技術者の探究心と技術力を長年の強みとしてきた同社であるが、企業の文化や理念を未来へつなぐための新しい取り組みも始めている。2024(令和6)年にMVV(※2)とコーポレートステートメントを掲げたことで、社内に新しい風が吹き込んだ。航空宇宙・自動車・医療・半導体など幅広い分野のニーズに応えながら、常に“ビームの先にある未来”を見据えて高精度加工の最前線を切り拓く、同社の挑戦を取材した。

※1:高エネルギービームは非常に高いエネルギーの放出のこと。そのうち電子ビームは電子の運動エネルギー、レーザービームは光のエネルギーで、工業分野では金属などの溶接や切断などに利用される。

※2:企業が掲げるMission(使命)、Vision(理想像)、Value(価値観・行動指針)の略称

事業の特徴

電子ビームは夢のある技術 創業者の信念から始まった挑戦

1977(昭和52)年、西多摩郡瑞穂町の小さな町工場で創業した初代社長・上野保さんは「電子ビームは夢のある技術だ」と語り続けていた。1970年代、電子ビームは最先端の溶接技術であったが、その装置価格は中古でも1億円以上と非常に高価であり、大企業の研究所などでしか扱えないものだった。そのようななか、前職である建機や油圧部品を作るメーカーで電子ビーム事業の部長を務めていた上野保さんは、この技術に未来のものづくりの可能性を見出し、部下2名と共に独立。中古の装置を購入し、日本で初めて「電子ビーム溶接の受託加工」という事業を開始。「この技術を必要とするあらゆる業種のために」という信念のもと、多種多様な企業の依頼に応え続けた。現在2代目の社長を務める上野邦香(くにか)社長は、「父の功績は非常に大きかったと、継承して20年以上が経つ今でも実感しています」と語る。

|

|

高エネルギービームが支える日本のものづくり

高エネルギービームは、高速で運動する電子や光を金属に照射し、局所的に溶かして接合する技術である。熱の影響が小さく、極めて高い精度で溶接できるため、微細部品や精密部品、異種金属の接合など、従来の溶接技術では難しかった加工も可能にする。同社はこの技術を駆使して多様な分野の企業の開発部門から預かった部品や素材に対し、電⼦ビームやレーザービームなどを用いた加工を行っており、この受託加工(ジョブショップ)事業が売上全体の約90%を占める。それぞれの企業と秘密保持契約を結ぶため、社名が出ることはほとんどないが、これまでに4000社を超える企業の製品開発を支援してきた。「当社の技術が日本の産業を縁の下で支えていると自負しています」と上野社長。同社の応接室には航空宇宙・自動車・医療・半導体など、幅広い分野の様々な有名企業からの感謝状が所狭しと並ぶ。

|

|

JIS Q 9100取得と小惑星探査機はやぶさ2に採用された高度な溶接技術

同社の技術力の高さを物語るのが、JIS Q 9100(航空宇宙品質マネジメントシステム)の取得と、JAXAの小惑星探査機はやぶさ2が小惑星「りゅうぐう」に人工クレーターを生成した際に使用された衝突装置(インパクタ)への採用実績である。JIS Q 9100は航空宇宙産業に特化した厳格な品質基準であり、認証を得るには製品品質だけでなく、工程管理やトレーサビリティ(※3)、教育訓練体制まで含めた組織的信頼性が求められるが、同社は電子ビーム溶接専業として国内でも早い段階で認証を取得した。電子ビーム溶接は、わずか数ミクロン単位でエネルギーを制御できる極めて精密な技術であり、真空中での加工により酸化を防ぎ、材料本来の特性を損なわずに接合できるという特性が評価され、採用された。宇宙空間では温度差や振動など極限の環境下にさらされるが、同社の溶接技術はその過酷な条件を耐え抜く品質を実現した。

※3:製品やサービスの生産から消費までの過程を追跡できること。追跡可能性

自社ブランド製品ELASER(イレーザー)開発と10年のコストダウンの結実

様々な分野の高難度の依頼に応え、試行錯誤を重ねるなかで同社は技術の引き出しを増やし、自社ブランド製品「ELASER」を2014(平成26)年に開発・発売した。これはタイヤやスマートフォンなどに代表されるゴム製品や樹脂製品の製造過程において必要な、金型の洗浄に使用される製品。この工程では従来、体に有害な薬剤を使ったり騒音が出たりという課題があったが、本製品はレーザー光を照射することで金属の表面に付着した樹脂、塗装、錆、酸化膜などを光だけで除去する。これにより装置メーカーの顔も持つようになった同社だったが、苦労もあった。「当初の価格が1,000万円超で、販売開始から約10年間は鳴かず飛ばずでした。10年かけて半分以下にまでコストダウンをした結果、合計出荷台数が今期で110台に届く予定です。表面に付着した汚れを一瞬で取り除ける上、洗浄廃液や騒音も発生せず、環境に優しい製品として幅広い分野で使っていただいてます」と、技術部兼メカトロニクス事業部の西原啓三さん。

理念を継承し未来へ導くMVVとコーポレートステートメント

2024(令和6)年の創立記念日に発表したMVV(下図)とコーポレートステートメント「BEAM FRONTIER(ビームフロンティア)」は、着想から1年かけて社内で丁寧に練り上げられ、同社の姿勢を改めて表し、これからの世代にも響くメッセージとして掲げられた。社長や役員が創業時の想いを再解釈しつつ、これから果たすべき社会的使命を言語化し、ビジュアルデザインは社内で制作した。「BEAM FRONTIER つなぐチカラで、最高のスマイルを広げていく。」という言葉には、ビーム技術によって未知の領域を切り拓く意志と、挑戦し続ける企業文化を未来へつなぐ意味が込められている。MVV(Mission・Vision・Value)には、経営方針だけでなく同社が重きを置く5つの大切な価値観を定め、現場の判断基準としても機能するように設計され、社員が日々の試作や改良を通じて理念を体現することを期待している。

社員教育を目的に始めた教育の日 通常業務を一日休み全員で学び合う

2024(令和6)年より創立記念日を「教育の日」と定め、通常業務を一日休んで全社員で学び合う日としている。この取り組みは役員の提案で始まったもの。もともとは社員が自主的に研究開発を行う社風であったが、提案を受けた上野社長は「これまでは、人間力やチーム力の育成には十分に投資をしてこなかったが、今後は人としての成長や挑戦を会社全体で支える方向に舵を切る」と決断した。当日は単なる座学ではなく、参加型の研修を重視。SDGsをテーマにしたカードゲームや、グループワークによる合意形成演習などを通じ、社員同士の対話と発見を促す。また、2025(令和7)年の創立記念日に「カーボンニュートラル宣言」を会社として掲げたことから同年は、「脱炭素と利益の関係を考える」「明日からできるサステナブルな行動」をテーマに、一人ひとりが意見を述べる時間も設けた。これにより受け身ではなく、自ら考え行動する文化がさらに醸成されつつある。

|

|

カーボンニュートラル宣言で環境負荷の少ないものづくりへ

同社はビーム技術を通じ、産業と地球環境の共存を目指す次の50年に歩み出している。2025(令和7)年の創立記念日には「カーボンニュートラル宣言」を発表。国より5年前倒して「温室効果ガスの排出量を実質ゼロにする」目標を実現し、環境負荷の少ないものづくりを目指すとした。「脱炭素領域に必要な技術がまさに、私たちの電子ビームとレーザー光です。脱炭素に貢献する太陽に代わる熱エネルギー、エネルギー源である核融合、水素エンジンなどの事業領域でビジネスを拡大し、地球環境に優しい企業を全社で目指していきます。“脱炭素経営”の先駆者として、ビームフロンティア精神で取り組みます」と、上野社長は力を込める。

お話を伺った人

(左から)

東成エレクトロビーム株式会社

代表取締役社長

上野 邦香さん

技術部兼メカトロニクス事業部

部長

西原 啓三さん

企業概要

| HP | https://www.tosei.co.jp |

| 代表者名 | 上野 邦香 |

| 資本金 | 85,009,430円 |

| 創業 | 1977年6月2日 |

| 社員数 | 62名(グループ全体83名) |